| 品牌巴特米 | 有效期至長期有效 | 最后更新2023-11-18 19:48 |

| 適用基材pvc鈣粉混合 | 電機功率200kw | 線速度3-8m/min |

| 瀏覽次數164 |

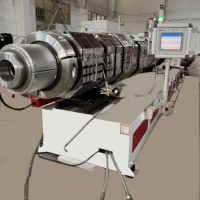

石塑地板SPC地板生產線機械設備同步對花

SPC地板配方要點

1.PVC樹脂:采用乙烯法五型樹脂,強度韌性比較好、環保。

2.鈣粉的細度:因為添加比例大,直接影響配方成本、加工性能和螺桿料筒的磨損及產品性能,所以不能選擇過粗的鈣粉,鈣粉細度以400-800目為宜。

3.內外潤滑:考慮材料在擠出機內高溫停留時間長,以及材料的性能以及剝離力的因素,建議采用高性能的蠟控制較小的使用量,并且采用不同的蠟滿足初期及中長期的潤滑要求。

4.ACR:由于SPC地板鈣粉含量高,塑化要求高,除了螺桿類型和加工工藝上的控制,必須通過加入助劑幫助塑化,并且保證熔體有一定的強度,并在壓延過程中有一定的延展性。

5.增韌劑:地板不僅僅需要低的收縮率,良好的剛性,而且需要一定的韌性,需要剛性和韌性相互平衡,保證鎖扣的牢固度,高溫下不發軟、以及在低溫下保持一定的韌性。CPE韌性好,但是添加份數大的情況降低PVC的剛性,維卡軟化溫度,且導致收縮率變大。

6.分散劑:由于組份比較多,而且碳酸鈣添加比例比較大,因此碳酸鈣的侵潤分散處理以及各組份分散很重要。通過分散不僅能改善加工性能同時能提高產品的性能,提高拆模周期,減少和延緩螺桿料筒的磨損。

PE蠟不僅僅是潤滑劑,而且有分散作用,不過添加量大會影響內外潤滑的平衡和熔體強度變差以及增加制品的收縮率及降低剝離力、制品變脆。

環保增塑劑:能起到一定的分散作用,并且幫助塑化,但是用量過大,會影響收縮率,制品維卡溫度下降,隨著使用時間的推移,制品會變脆。

其他分散劑:氟化類化合物、異氰酸酯類化合物,用量小,效果好,不僅起到分散作用同時還有偶聯潤滑作用,不過價格高。

加工工藝及控制

1.配方和稱量

不同種類重量的物料,需要用相對應精度的衡器,保證稱量精度。

物料的集成:方便儲存稱量流轉投料,需要進行抽樣復核組份正確度。如果是自動稱量系統同樣需要復核。

2.混料儲存

投料的次序:根據加料的方式決定投料次序。

自動投料混合系統可設置成:填充料大于90℃,處理劑和PVC樹脂大于95℃,穩定劑潤滑劑大于105-110℃,加工助劑增強劑大于115℃,回料大于120-125℃。

人工加料:PVC樹脂+填充料+小料+PVC樹脂+填充料+PVC樹脂+回料;一次性投料,120-125℃放料。

冷混:必須充分快速冷卻,防止物料變質,可冷卻到40-45℃。

儲存:為保證物料均勻性,需要采用大的儲料罐儲存并擱置一定時間再使用。

混合好擱置一定時間的料,需要檢測不同批次物料的干流性,并且檢測物流的流變性能,并且提供分析改進的依據。

注意不同混料機存在混合效果差異,混合溫度和時間存在差異。

3.擠出工藝壓延貼膜工藝在擠出穩定的前提下進行。

主要控制:輥筒間隙、溫度、速度、以及前后速度的匹配。

一對輥筒的間隙和速度確定了地板的基本厚度,應該根據擠出的線速度初步確定。后面覆膜輥筒速度略快一點,保證有一定的漲力,不引起膜拉伸變窄為宜。牽引速度而是如此,不至于板材變形。根據實際情況有的調整慢一點。壓花和貼膜,主要依靠輥筒間隙、輥筒溫度決定,不同的板材厚度、膜的種類,采用不同的間隙和溫度,并且考慮牽引速度的影響。

輥溫和速度:應保證壓延正常、壓花清晰、貼膜粘合牢固、切邊充分、膜不變形。

輥筒溫度:一般在165-185℃。

前后二對輥筒的間隙,基本一致。二者需要結合起來調整。

92型機組4mm地板參考生產工藝參考:

熱混:125℃ 冷混:≦45℃

口模間隙:3.8~4.0中間略小

機身:

一區 二區 三區 四區 五區 合流芯

190 185 180 175 180 165

模具一 模具二 模具三 模具四 模具五 側板

192 191 190 191 192 195

主機轉速:20rpm 主機電流;75A

喂料轉速:10rpm

壓延間隙:4mm

輥筒溫度:175℃

輥筒及牽引速度:600(表值)

4.定型及其他

由于生產過程中的產品還沒有完全定型,因此切割流轉避免受力,承載的托盤需要堅固平整。產品檢測也需要將基材及成品擱至一定時間進行取樣。

常見問題簡析--產品成型不良

1、產品尺寸不穩定,定型模不滿模,壁厚不均勻

原因:配方內外潤滑不合理,定量喂料轉速不穩定,螺桿料桶磨損嚴重,配合間隙不對;

解決方案:改善內外滑劑配比,修正喂料故障,更換料桶和螺桿,調整料桶和螺桿間隙。

2、 產品外觀亮澤不均勻、顏色色差偏差明顯,表面出現不規則魚鱗紋;產品性能不良;韌性差,產品偏脆、抗沖擊性能不合格;

原因:配方結構不合理,無機填充過高,塑化不良,抗沖材料添加量不足;

解決方案:修正配方結構,適當降低無機填充物含量,修正物料塑化至65%左右,酌情增加抗沖材料。

3、成品產出彎曲,形變,局部下陷;

原因:機頭與定型模不在同一平面,擠出速度過快,冷卻去水溫過高,水壓過小水流量不足、水氣路不通暢,真空負壓不足;

解決方案:矯正機頭口模和定型模在同一水平面、降低擠出速度冷卻水溫,提升水壓和流量,調整真空負壓檢查水路、氣路暢通。結論

只有充分了解產品的質量和加工要求,結合設備、材料,合理設計配方和加工工藝,掌握其作用和相互間的關系和影響,就能平衡好產品質量、生產效率、配方成本、加工成本這幾個要素

本公司憑借雄厚的技術力量,先例的生產設備,科學的管理,不斷推出本行業的前沿產品石塑地板生產線,石塑地板生產線設備,是當今各國使用廣泛的一種新型地面裝飾材料的設備,在國內外市場以及亞太市場廣受歡迎,在國內也非常普及,發展前景非常廣闊。